「社内T4/T6熱処理」がアルミ鍛造サプライチェーンの分水嶺となる理由:納期、品質、TCOの真の勝負所

現在のグローバル製造業において、調達やR&Dの意思決定者は、サプライチェーンの分断リスク、原材料価格の変動、そしてエンドユーザーからの「高性能(Performance)」と「軽量化(Lightweight)」への厳しい要求という、かつてないプレッシャーに直面しています。

「アルミ鍛造(Aluminum Forging)」を検討する際、市場はしばしば「プレス機のトン数」や「金型精度」に注目しがちです。しかし、フェラーリやフォードといった世界的な自動車メーカー、大型バイクブランド、航空宇宙産業のお客様との長年の協業を通じて、私たちは一つの残酷な真実に直面してきました。それは、プロジェクトの成否を握っているのは、鍛造成形そのものではなく、その後の「熱処理(Heat Treatment)」がコントロール可能かどうかである、という事実です。

天承精密鍛圧(AFT)は、300名の従業員と30年の経験を持つ台湾の主要鍛造メーカーとして、トレーサビリティとESGが重視される現代において、T4/T6熱処理を社内(In-house)で完結させることは、もはやオプションではなく、ハイエンドサプライチェーンにおける分水嶺であると確信しています。

1. アルミ鍛造の真実:鍛造は「形」、熱処理は「魂」

多くの誤解がありますが、鍛造は単にアルミ素材を圧縮して形を作るだけではありません。2000系、6000系、7000系といった高強度アルミ合金の場合、鍛造直後の材料は物理的な形状と鍛流線(メタルフロー)を備えているものの、いわば「半製品」の状態です。内部の微細構造、析出相、応力状態は、まだ工業規格を満たしていません。

「形」は鍛造によって作られ、「魂(性能)」は熱処理によって吹き込まれます。

もし熱処理工程が不安定であれば、寸法が完璧な鍛造品であっても、組み付け後に強度不足や疲労亀裂、あるいは加工時の変形を引き起こす可能性があります。だからこそ、AFTはIATF 16949:2016およびISO 14001:2015認証の取得にこだわり、VDA規格への対応も進めているのです。私たちが提供しているのは金属の塊ではなく、「検証可能な安全性」なのです。

2. T4とT6の解明:AFTはいかにして性能をプログラミングするか

アルミ合金の熱処理は、材料に対する2段階の「性能プログラミング」と考えることができます。AFTは鍛造能力だけでなく、8基のT4溶体化処理設備と7基のT6時効硬化処理設備を社内に保有しており、これが一般的な鍛造工場との決定的な違いです。

- T4 溶体化処理(Solid Solution Treatment)—— 均一化への回帰:

目的は硬化ではなく、厳密な温度管理によって合金元素(銅、マグネシウム、シリコンなど)をアルミ母材中に均一に「溶け込ませ」、急冷(水焼入れ等)によってその状態を固定することです。この工程は温度均一性に極めて敏感であり、外部委託した場合、輸送中の温度変化などの管理不能な変数がリスクとなります。 - T6 時効硬化処理(Artificial Aging)—— 強度のピークへ:

T4後の材料は時間の経過とともに自然硬化しますが、その過程は遅く不安定です。T6は人工的に加熱することで強化相の析出を促進し、予測可能な時間内に硬度をピークレベルまで高めます。

AFTの強みは、材質(例:航空宇宙用7075、自動車サスペンション用6082/6110、ピストン用2618)ごとに最適な熱処理曲線を社内で調整し、すべてのロットで機械的性質の一貫性を保証できる点にあります。

3. なぜ「熱処理の外部委託」がサプライチェーンのリスクとなるのか

国際調達(IPO)やプロジェクトマネージャー(PM)にとって、熱処理の外部委託はリスクの倍増を意味することが多々あります:

- 納期のブラックボックス化: 委託先のスケジュールはコントロールできません。繁忙期のボトルネックにより、組立ライン全体が停止する恐れがあります。

- 品質責任の所在不明: 亀裂や硬度異常が発生した際、鍛造工場と熱処理工場が互いに責任を転嫁し(材料の問題か?鍛造温度か?焼入れ条件か?)、8Dレポートの提出が遅延します。

- データの分断: インダストリー4.0の時代において、熱処理データがリアルタイムで連携されていないことは、真のトレーサビリティ(生産履歴追跡)が不可能であることを意味します。

AFTは「社内一貫生産」により、鍛造パラメータと熱処理パラメータを同一の品質管理システム内で統合し、これらの隠れたコストを排除しています。

4. 意思決定マトリックス:社内T4/T6 vs 外部委託

サプライチェーン戦略をより直感的に評価していただくため、以下の比較表を作成しました。この表は、総保有コスト(TCO)の観点からサプライヤー選定基準を見直すのに役立ちます。

| 評価項目 | AFTモデル(社内一貫体制) | 従来モデル(外部委託) | 調達/PMへの影響 |

|---|---|---|---|

| 納期管理 (Lead Time) | 高度に制御可能 鍛造・加工と同期し、緊急割り込みも対応可。 |

制御不能 第三者の能力に依存し、輸送時間は短縮不可。 |

SOP日程遵守率と在庫回転率に直結。 |

| 品質の一貫性 (Consistency) | 優れている 同炉・同条件で処理し、ロット間差が極小。 |

変動が大きい 混載処理のリスクが高く、硬度のばらつき大。 |

加工歩留まりと製品寿命への影響。 |

| 変形制御 (Distortion) | 予測と統合 CNC加工戦略と連携し、変形を見越した治具設計が可能。 |

事後対応 熱処理後に変形が発覚し、加工が困難になる。 |

隠れたスクラップコストと手直しの発生。 |

| トレーサビリティ (Traceability) | 単一窓口 データチェーンが完全で、真因特定が迅速。 |

責任転嫁 企業間調整コストが高く、解決サイクルが長い。 |

顧客信頼度とブランド評価。 |

| 特殊工程能力 (Capability) | 高い 特殊材(2618等)専用の条件開発が可能。 |

低い 通常は汎用条件のみで、カスタマイズ困難。 |

R&Dのイノベーション余地を制限。 |

| 総コスト (TCO) | 最適化 通信、物流、不良コストを削減。 |

高リスク 表面単価は低く見えるが、失敗コストが甚大。 |

真の損失は「単価」ではなく「リスク」にある。 |

5. DFMから量産まで:AFTの「フルスペクトル・ソリューション」

「社内熱処理」はAFTの強力な製造能力の一部に過ぎません。「不可能を可能にする」ために、私たちはコンセプトから完成品までの完全なエコシステムを構築しています。

1. フロントエンド協調設計:図面段階で問題を解決する

私たちは単なる受託製造者(OEM)ではなく、エンジニアリングパートナーです。AFTチームはDFM(製造容易性設計)段階で介入し、QFormソフトウェアを用いたシミュレーションを実施します。30年の現場経験と組み合わせることで、ソフトウェア予測の死角を埋め、金型製作前に鍛造欠陥を予知・回避します。

2. 充実したハードウェア

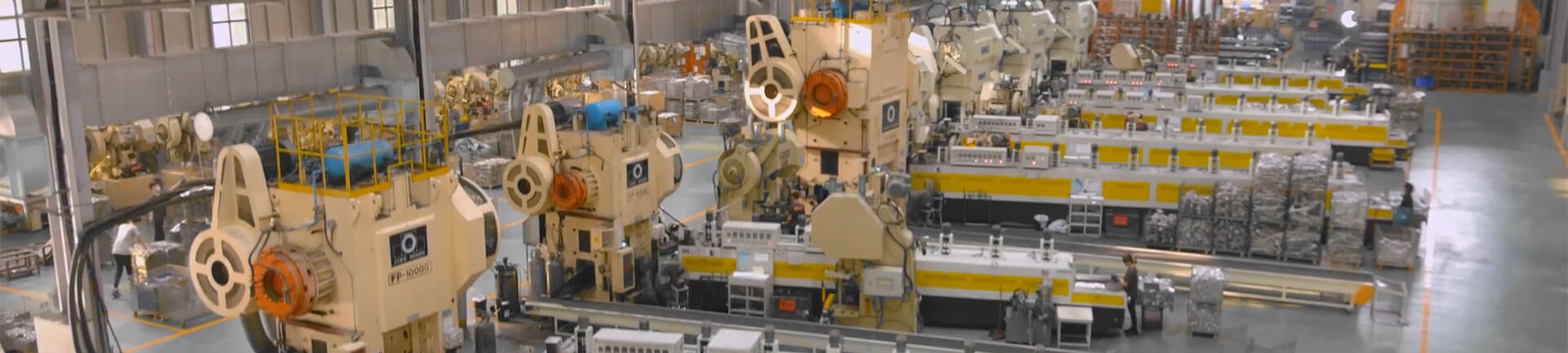

600トンから8000トンまでの完全な鍛造ラインを保有し、現在進行中のG棟・H棟新工場(投資額7000万ドル超)では、押出ラインと大型プレス機を増設しています。さらに、社内に52台のCNCマシニングセンタ、アルマイト処理、塗装設備を統合しています。

3. グローバルな実績

私たちの製品は世界的なブランドに信頼されています:

- 自動車 (50%): Ford (Ranger, Mustang), Ferrari (SUVサスペンション), EV部品、ピストン。

- 二輪車 (35%): Ducati, Harley-Davidson, BMW向けの鍛造キャリパー、フレーム部品。

- その他: ハイエンド電動自転車(e-bike)のアーム、半導体装置部品など。

6. よくある質問 (FAQ)

アルミ鍛造とAFTのサービスをより深くご理解いただくため、以下のFAQをご用意しました。

CTA | 貴社の「部品ニーズ」を「納入可能な量産ソリューション」へ

もし貴社がサプライチェーンの不安定さに悩んでいるなら、あるいはイノベーションのスピードについてこられる鍛造パートナーを探しているなら、AFTにご相談ください。

熱処理を品質のギャンブルにしてはいけません。今すぐ図面や仕様をご連絡ください。エンジニアリングシミュレーションから量産納入まで、堅実なアルミ鍛造ソリューションを提案いたします。